UHMW-PE(超高分子量ポリエチレン)の切削加工なら宮崎製作所

超高分子ポリエチレン(UHMW-PE)は、優れた耐摩耗性と低摩擦性を備えた樹脂で、産業機械や医療機器など幅広い分野で利用されています。耐薬品性や耐寒性にも優れており、厳しい環境下での使用にも適した素材です。一方で、加工の難しさや接着性の低さといった弱点も存在します。この記事では、超高分子ポリエチレンの特徴や弱点、用途、切削加工時の注意点について詳しく解説します。

超高分子ポリエチレンの加工なら宮崎製作所

宮崎製作所では、長年の経験とノウハウを活かした超高分子ポリエチレンの切削加工をおこなっています。お客様のご要望に沿って、さまざまな超高分子ポリエチレン製品の切削加工が可能です。

超高分子ポリエチレン・UHMW-PE・UPEについて

超高分子量ポリエチレン(UHMW-PE)は、さまざまな呼び方や略称があります。以下にその主要な呼び方を示します。

加工実績サンプル

超高分子ポリエチレン・UHMW-PE・UPEについて

-

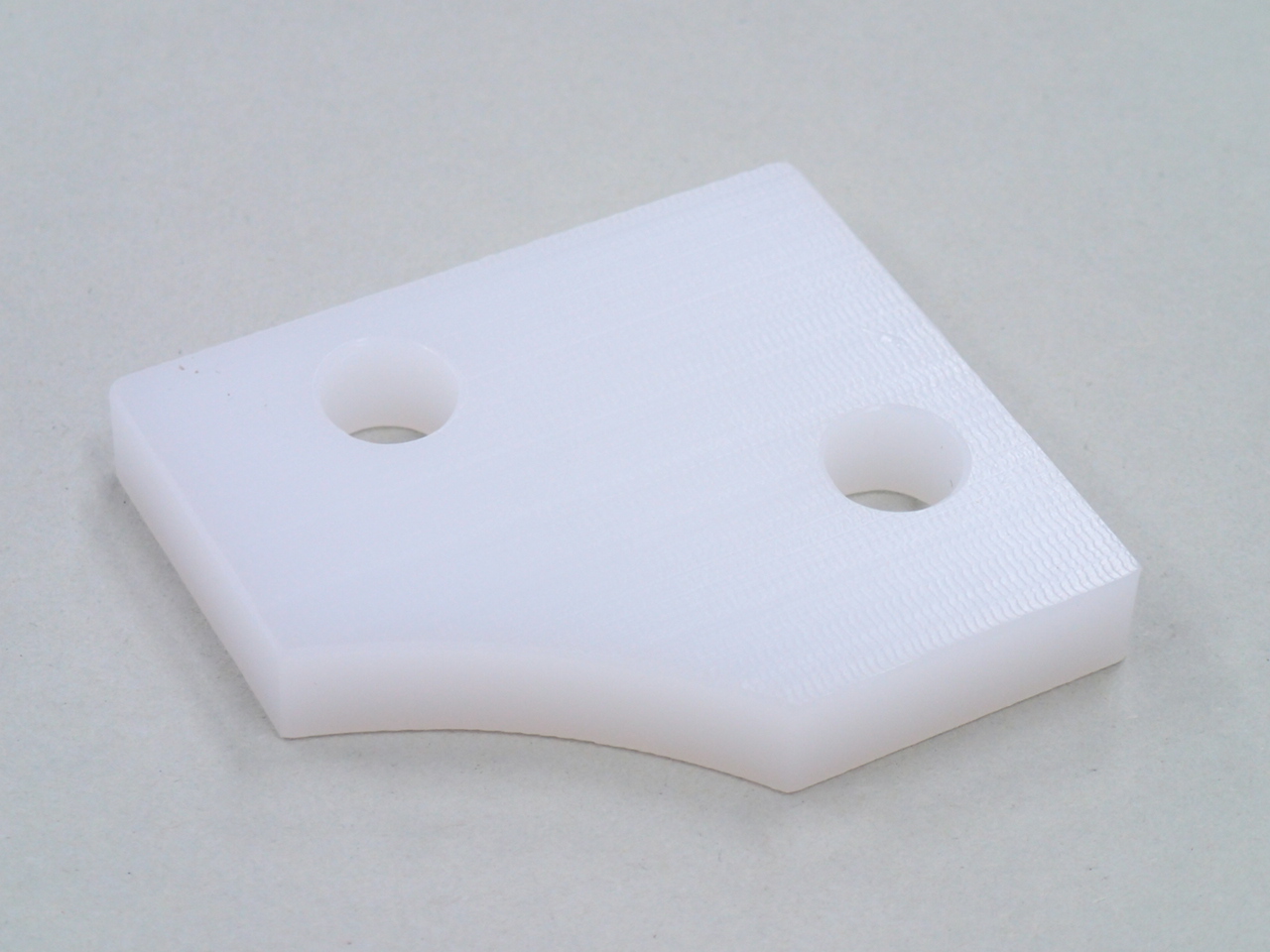

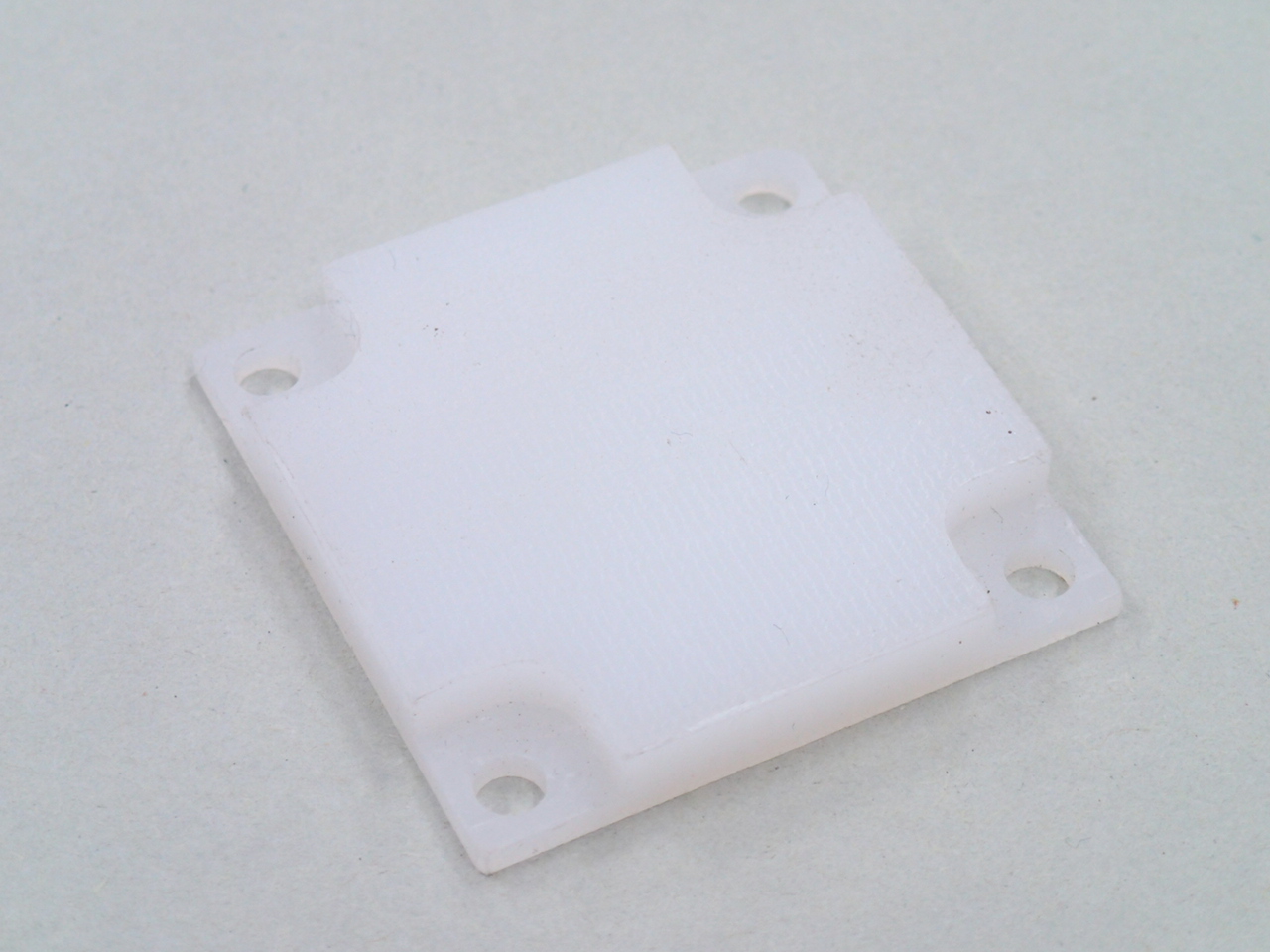

用途 ワーク受け

用途 ワーク受け

寸法 8×51×45

-

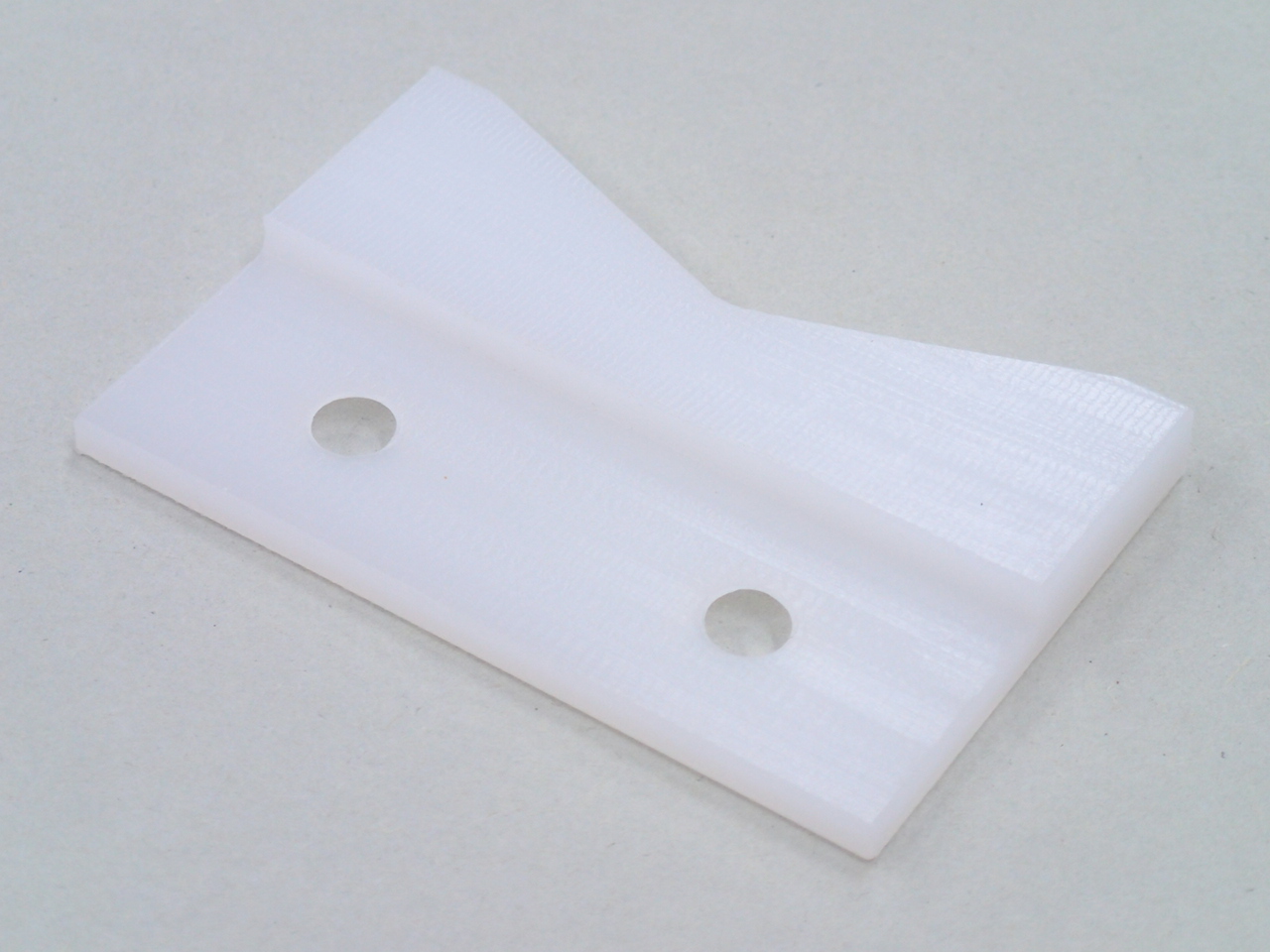

用途 ワーク受け

用途 ワーク受け

寸法 6×60×40.2

-

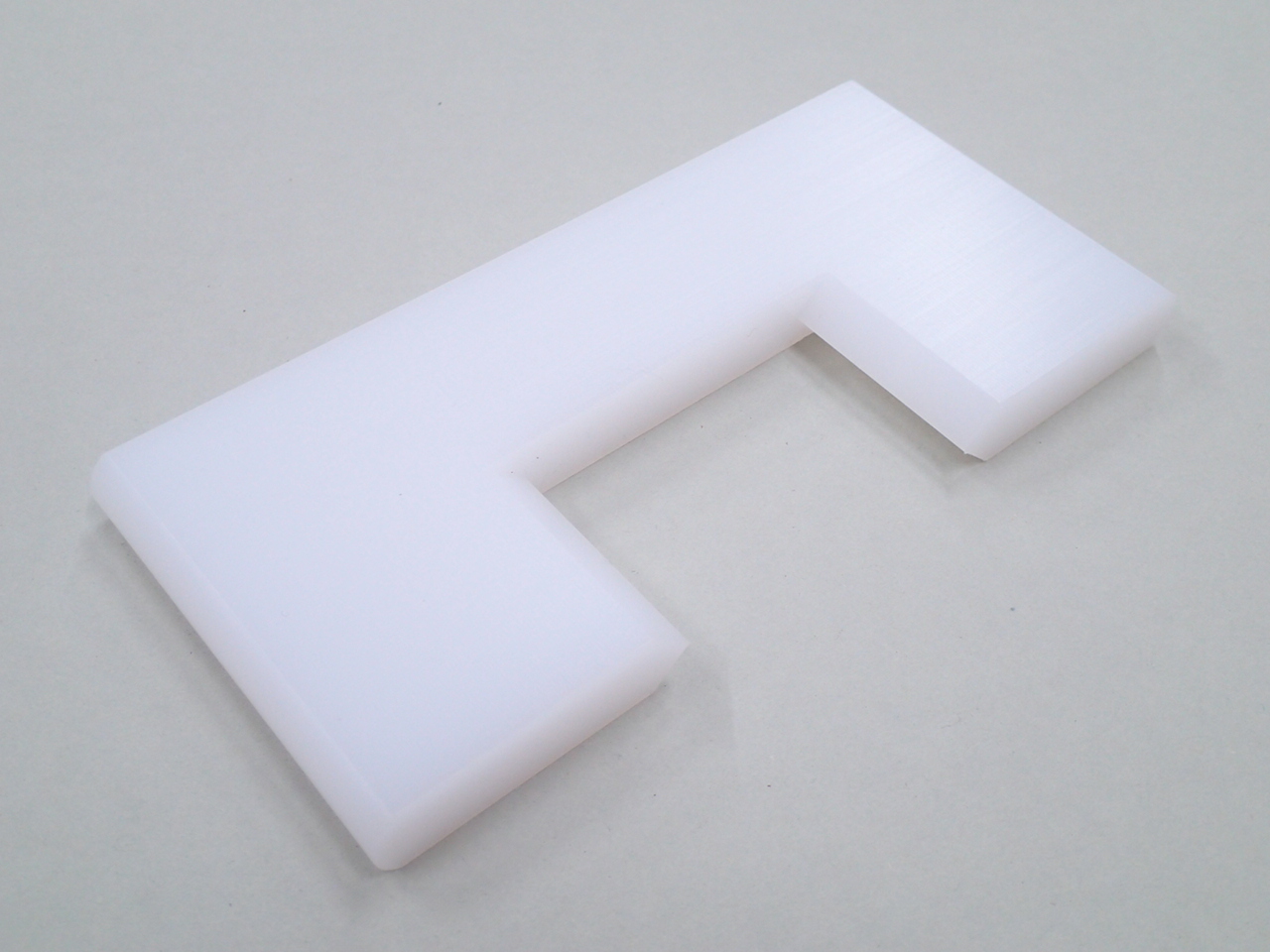

用途 スクレイパー

用途 スクレイパー

寸法 14×170×80

-

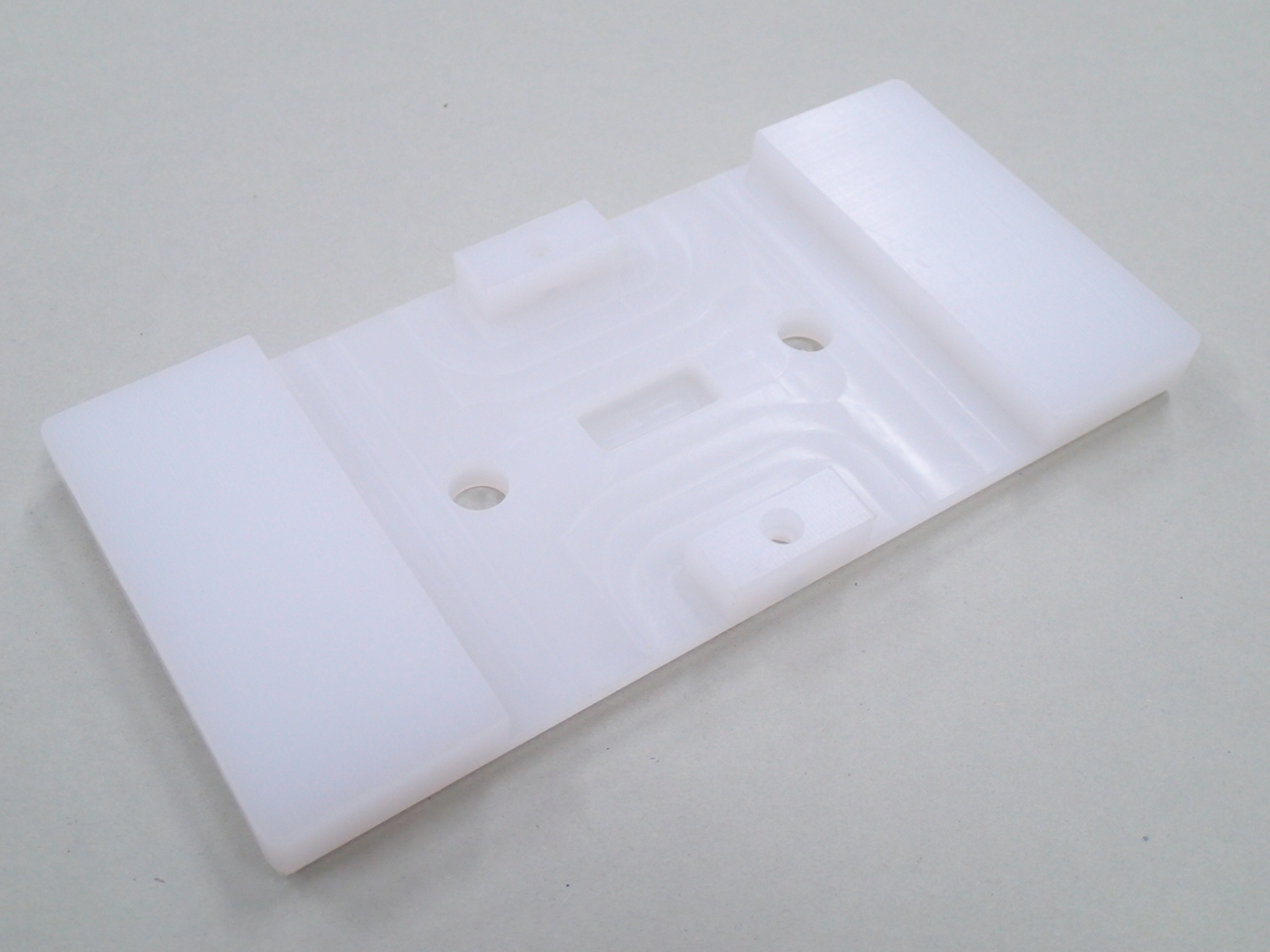

用途 ワーク受け

用途 ワーク受け

寸法 12×146×70

-

用途 プレート

用途 プレート

寸法 4.8×119.6×53.6

-

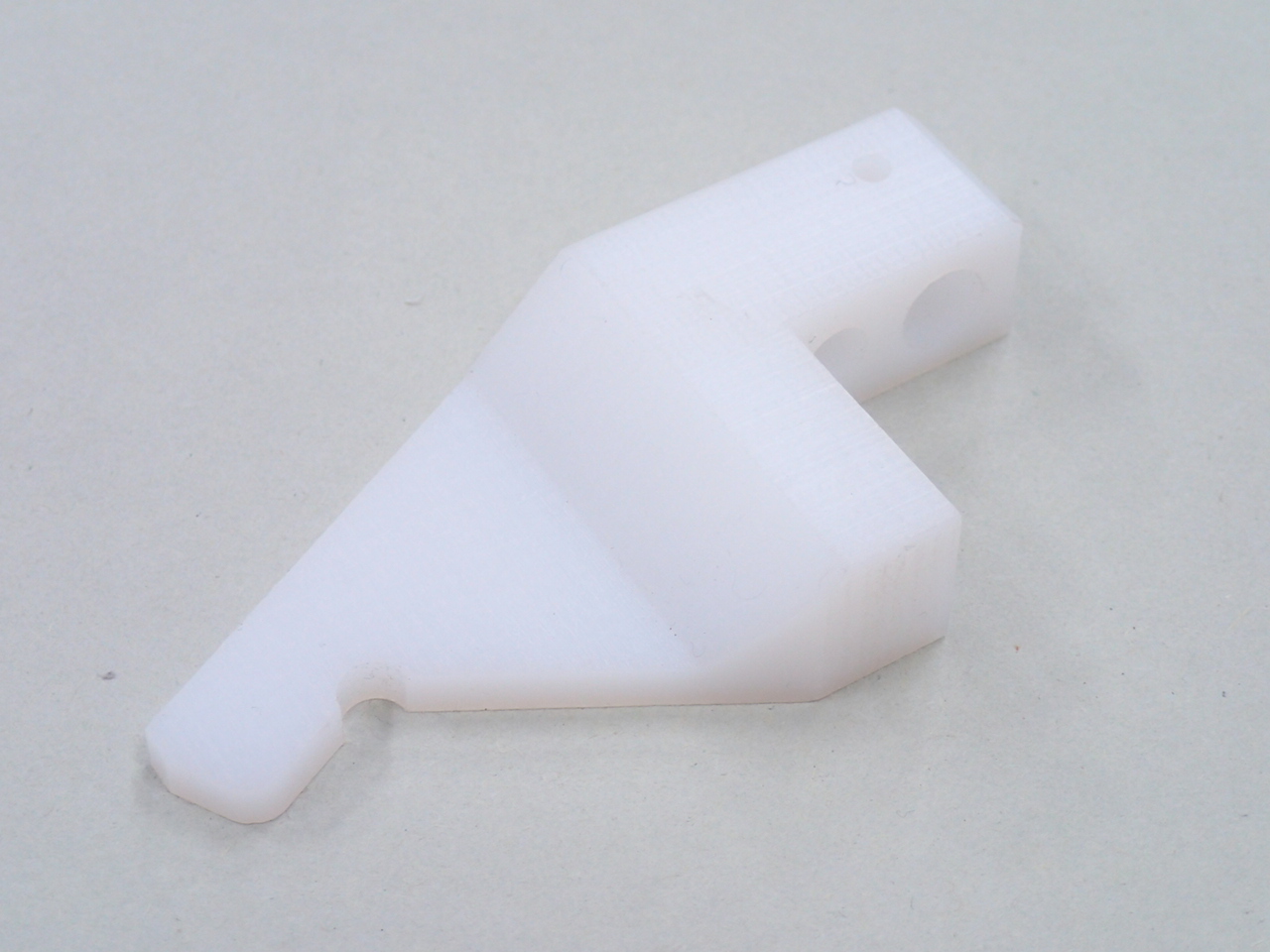

用途 爪パーツ

用途 爪パーツ

寸法 13×76×37

-

用途 キャップ

用途 キャップ

寸法 5×35×35

-

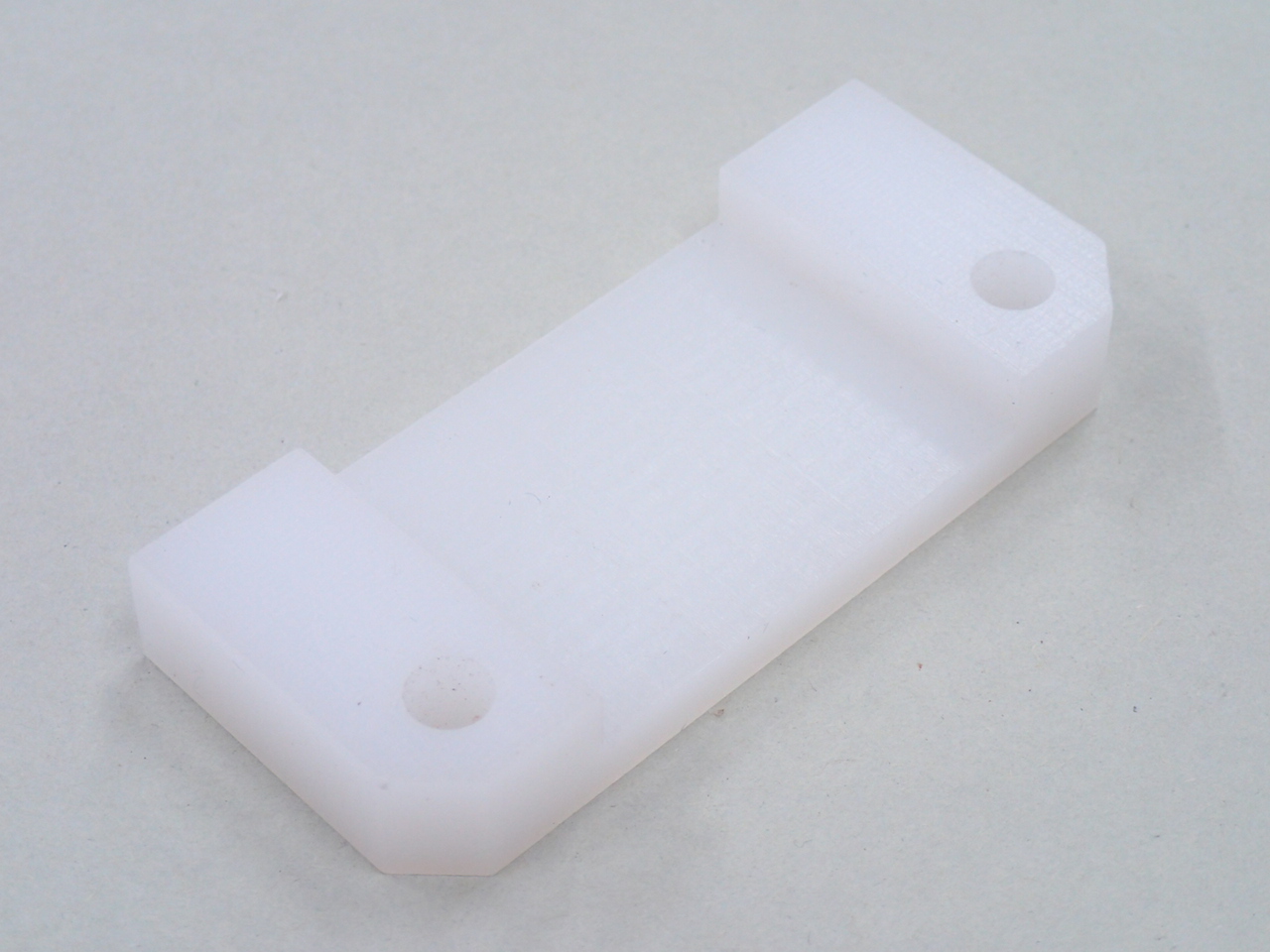

用途 ガイド

用途 ガイド

寸法 10.2×70.1×30

-

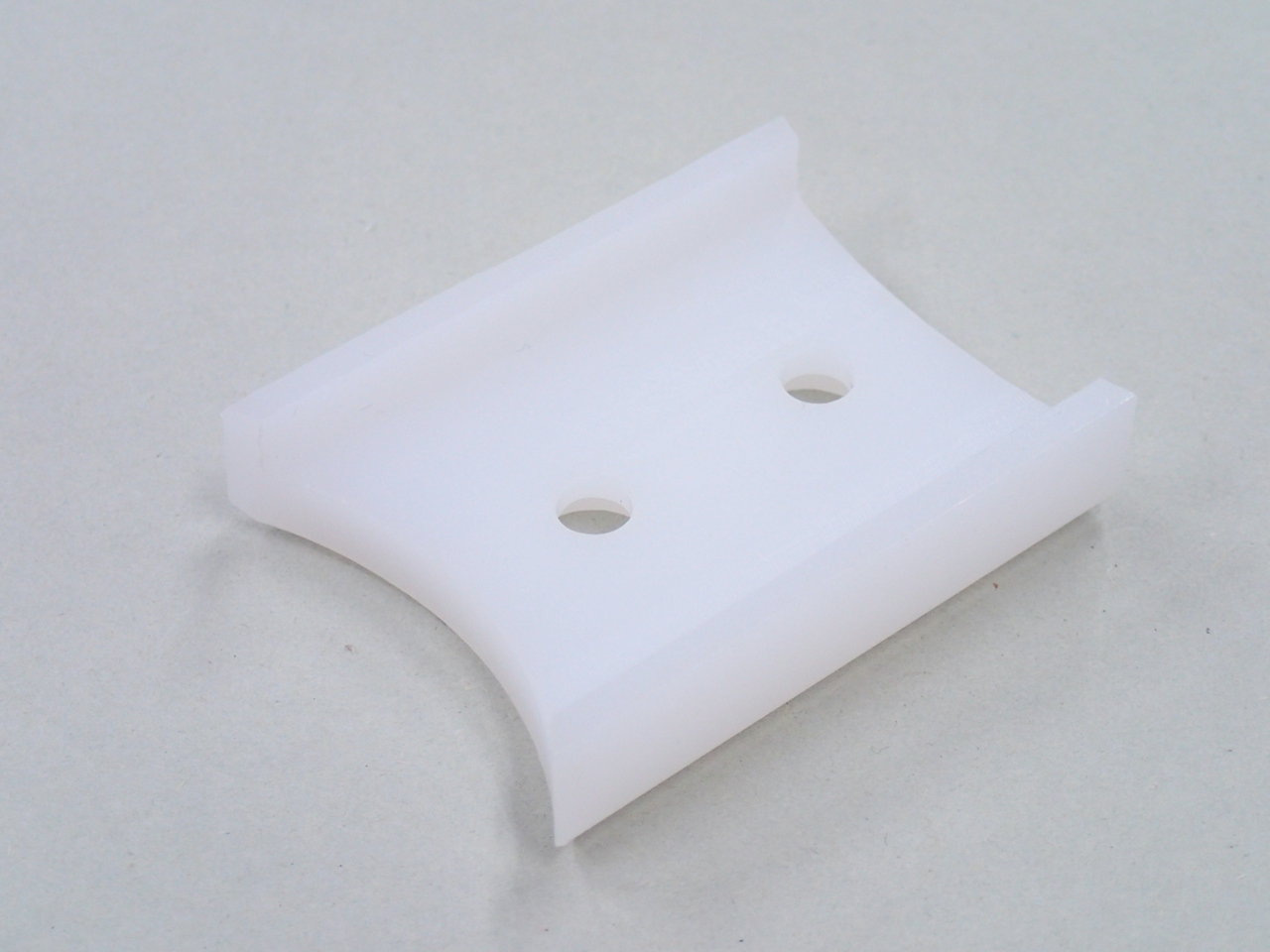

用途 ガイド

用途 ガイド

寸法 12×50.2×38

-

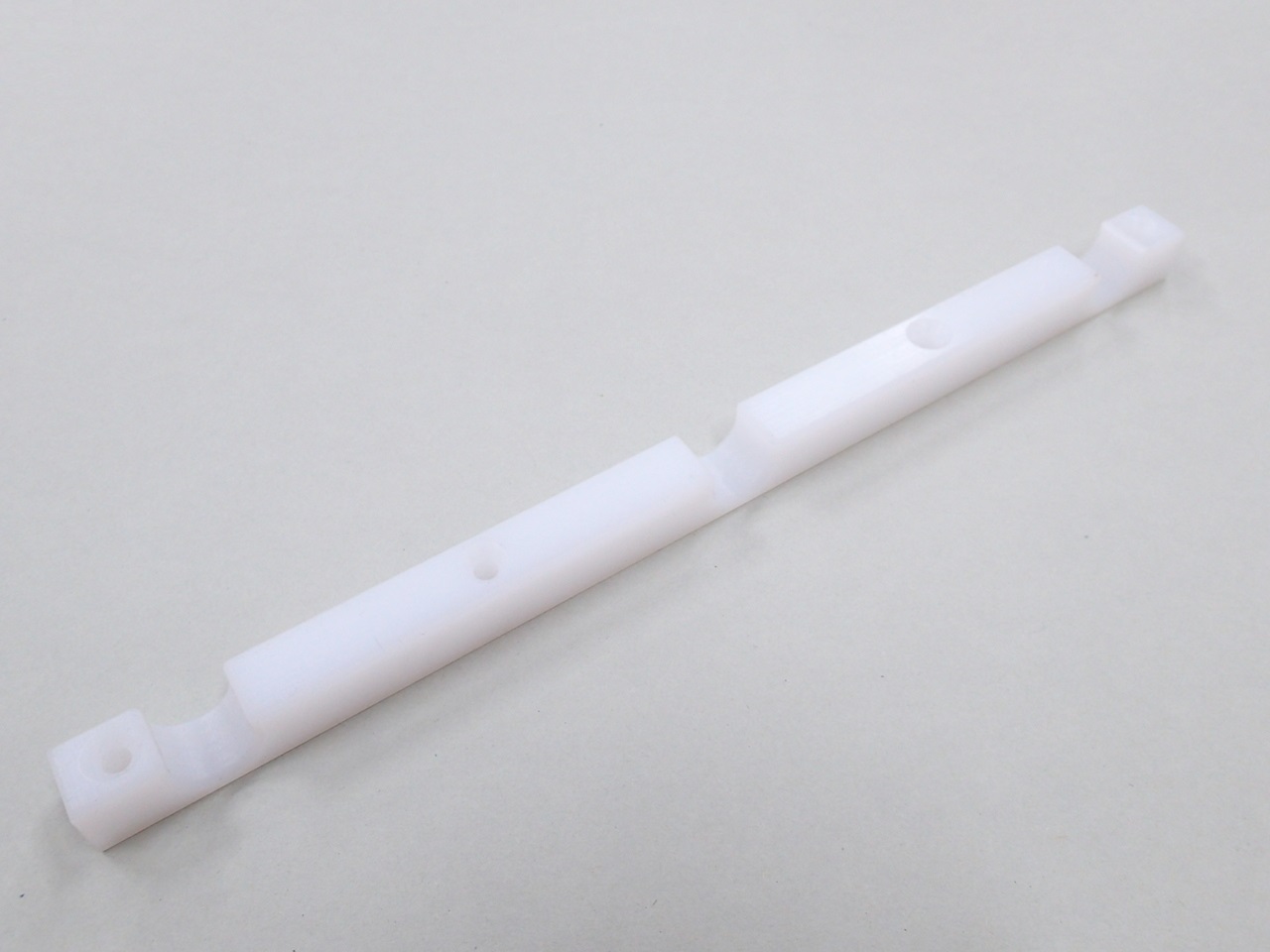

用途 ガイド

用途 ガイド

寸法 13×13×240

超高分子量ポリエチレンとは

超高分子ポリエチレン(UHMW-PE/U-PE)は、非常に高い分子量を持つポリエチレンの一種です。一般的なポリエチレンの分子量が2万〜30万であるのに対し、超高分子ポリエチレンの場合は100万〜700万以上にもなります。分子鎖が長く結合が強いことから、特に耐摩耗性と耐衝撃性が優秀です。耐薬品性や耐寒性、耐水性も高く、産業機械や医療機器、食品加工設備などで幅広く利用されています。また、自己潤滑性があり、メンテナンス性にも優れるため、長期間にわたる使用が求められる場面でも活躍します。

超高分子量ポリエチレンとは

超高分子ポリエチレンは、耐摩耗性や自己潤滑性、耐衝撃性といった多様な特性を備えています。ここでは、超高分子ポリエチレンの持つ各特性について紹介しながら、特徴と用途を解説します

耐摩耗性

超高分子ポリエチレンは分子鎖が長く、強固に結合しているため、摩擦や衝撃によって表面が劣化しにくいプラスチックです。 産業機械や搬送装置、スライド部品などの摩耗が激しい部品に適用可能で、長期間の使用にも耐えられます。

自己潤滑性

超高分子ポリエチレンは摩擦係数が0.11〜0.17と非常に低く、自己潤滑性に優れます。潤滑剤を使用せずとも、低摩擦によってスムーズな稼働が可能です。 産業機械や医療機器の摺動部分、食品加工ラインの機械部品など、潤滑剤の使用が制限される環境に適しており、メンテナンス頻度を削減します。

耐衝撃性

超高分子ポリエチレンは、プラスチックの中で最高クラスの耐衝撃性を備えています。強い衝撃を受けても割れにくく変形にも強いため、打撃や振動が発生する部品に採用されることがあります。建築資材や産業機械、医療機器といった高い安全性が求められる分野でも使用できる素材です。

耐薬品性

分子量が高いことから、酸やアルカリなど多くの化学薬品に対する耐性が高いです。腐食性の強い薬品や洗浄剤を使用する環境であっても、超高分子ポリエチレンの部品は劣化しにくく、製品の長寿命化に貢献します。化学プラントや医療現場、食品加工設備など、化学物質にさらされる環境下で広く利用されています。

耐寒性

超高分子ポリエチレンは、低温環境でも機能性をほとんど失いません。耐寒性に優れていることから、冷凍設備や寒冷地での機械部品に最適です。例えば、スノーモービルのスキー部分やギアレール部分に採用されています。-100℃程度の低温でも連続使用が可能で、衝撃や摩耗に対する高い耐性を維持します。

耐水性

超高分子ポリエチレンは吸水率が0.01%以下と非常に低く、水分による変形や性能劣化が起こりにくいプラスチックです。水中での使用や湿気の多い環境下でも優れた寸法安定性を発揮し、製品の耐久性に寄与します。船舶の部品や水処理設備、水中用のベアリングなど、海や川での長期的な使用にも耐えます。

軽量性

比重が0.93-0.94と軽く、水に浮きます。特に機械類の金属部品と代替することで、大幅な軽量化を図ることができます。 超高分子ポリエチレンの耐摩耗性や摺動性も活かし、ギアやガイドレール、ローラーなどに採用されています。

超高分子ポリエチレンの弱点

超高分子ポリエチレンは、耐摩耗性や耐衝撃性などの多くの優れた特性を備えていますが、いくつかの弱点もあります。ここで紹介する弱点を理解しておくことで、使用する環境や加工方法に応じて適切な対策をとることができます。

高温での耐久性が低い

超高分子ポリエチレンは耐寒性に優れる一方で、高温環境にはそれほど強くありません。連続使用温度が80℃程度であるため、それ以上の温度下では、物性が低下して形状の安定性が失われやすくなります。したがって、熱が発生しやすい機械部品や屋外での長時間の使用には注意が必要です。耐熱性が求められる場面では、他の耐熱性樹脂と組み合わせるなどの対策が求められます。

加工が難しい

超高分子ポリエチレンの表面は非常に硬くて滑りやすいため、切削加工が困難です。一般的なプラスチックのように加工しようとしても、精度が出にくいうえに切削中の発熱によって変形してしまうリスクもあります。冷却しながらの加工や低速での切削、適切な工具の使用など、熟練した加工技術が必要です。

接着しにくい

超高分子ポリエチレンは表面の滑り性が高く、接着剤が十分に浸透しません。通常の接着剤では剥がれやすいため、強固に接合させることは困難です。他の素材部品と締結させたい場合は、設計段階で接合方法を工夫したり、何らかの表面処理を施したり、専用の接着剤を使用したりするといった対策が必要です。超高分子ポリエチレン切削加工の注意点

超高分子ポリエチレンは優れた特性を持つ材料ですが、切削加工にはいくつかの課題があります。寸法精度を出すのが難しく、切粉やバリの処理も必要です。また、適切な温度管理ができていなければ、想定した通りの仕上がりにはならないでしょう。以下、それぞれの注意点について解説します。

寸法精度を出すのが困難

超高分子ポリエチレンは、他の樹脂に比べて寸法安定性が劣るため、精密加工が要求される部品には向きません。これは、超高分子ポリエチレンの線膨張係数が15(10-5/K)と大きく、加工中や加工後の温度変化により寸法が変化しやすい特性を持っていることが要因です。また、残留応力の解放により、加工後に変形(反り)が生じることもあります。したがって、超高分子ポリエチレンの切削加工では、加工後の寸法変化を見越した設計や、適切な冷却時間の確保が必要となります。残留応力を抑制するためにアニール処理を施すのも有効です。

切粉やバリの処理が面倒

超高分子ポリエチレンの切削加工では、切粉の処理やバリの除去をする手間が発生します。超高分子ポリエチレンは靭性が非常に高いため、切削時に連続した切粉が出やすいです。この切粉が工具や加工面に付着すると、加工精度や表面品質に悪影響を及ぼす可能性があります。また、バリも発生しやすく、特に食品機械などに使用される部品では、安全のために徹底的な除去が必要です。適切な工具選定と切削条件の見直しによって、ある程度は切粉やバリの発生を抑制できますが、ゼロにするのは難しいでしょう。

切削部分の温度管理が不可欠

超高分子ポリエチレンの切削加工では、切削部分の温度管理が極めて重要です。連続耐熱温度が90℃程度しかなく、切削時に発生する熱によって変形や劣化が起こる可能性があります。また、高温になると材料が工具に付着し、切削不良の原因となるケースも考えられます。加工精度や表面品質に著しく悪影響を与えるため、切削時の温度上昇を抑える工夫が不可欠です。例えば、切削速度と送り速度の最適化、あるいは水やクーラントによる冷却などが切削部分の温度を管理するために有効です。