PEEKは、優れた耐熱性や化学的耐性、高い強度と剛性を兼ね備えた高性能樹脂です。その特性から、航空宇宙や医療、電子機器など多岐にわたる分野で使用されています。一方で、加工が難しい樹脂の代表格であり、コストも高いのが弱点です。この記事では、PEEKの特徴や種類、用途、切削加工時の注意点について詳しく解説します。

PEEK切削加工なら宮崎製作所

宮崎製作所では、長年の経験とノウハウを活かしたPEEKの切削加工をおこなっています。お客様のご要望に沿って、さまざまなPEEK製品の切削加工が可能です。

加工実績サンプル

PEEK

-

用途 ガイド

用途 ガイド

寸法 6×10×340

-

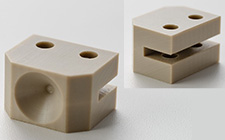

用途 軸受け

用途 軸受け

寸法 10×12.5×16

-

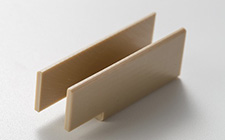

用途 ガイド

用途 ガイド

寸法 2×26.5×111

-

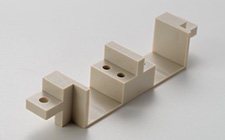

用途 ガイド

用途 ガイド

寸法 12×15×42

-

用途 ストッパー

用途 ストッパー

寸法 12×16×20

-

用途 ガイド

用途 ガイド

寸法 20×20×100

PEEKとは

PEEK(ポリエーテルエーテルケトン)は、スーパーエンジニアリングプラスチックのひとつで、耐熱性や化学的耐性、機械的強度に優れています。広範囲に優れた特性を持つことから、航空宇宙から自動車、医療、電子機器、過酷な環境下で使用される製品まで、幅広い分野で採用されています。また、PEEKは耐摩耗性や低摩擦特性も備えており、摺動部品としての利用も可能です。さらに、射出成形や切削加工にも対応できるなど、加工性にも強みがあります。

PEEKの種類

PEEKには、用途や特性に応じたさまざまなグレードがあります。一般グレードや摺動グレード、導電グレードのほか、特殊な用途向けのグレードも存在し、多様なニーズに対応可能です。

一般グレード

PEEKの一般グレードは、標準的な物性を備えた最も広く使用されるタイプです。高い耐熱性や化学的耐性、機械的強度を兼ね備えており、航空宇宙や自動車部品といった高性能素材が求められる分野で採用されます。耐摩耗性や低摩擦特性にも優れているため、摺動部品としても活用されています。一般グレードは性能のバランスが良く、汎用性が高いことが特徴です。

摺動グレード

PEEKの摺動グレードは、摺動性を高めるために炭素繊維やグラファイト、フッ素樹脂といった添加剤が配合されています。低摩擦係数や耐摩耗性といった性能が向上しており、ギアやベアリング、スライド部品など、摺動部品としての使用に最適です。また、高負荷や高温の環境でも長寿命を維持できるため、産業機械やロボット工学などの分野でも利用されています。

導電グレード

PEEKの導電グレードは、電気伝導性を持たせるために炭素繊維やグラファイトが添加されています。静電気の発生を抑えることができ、電子機器や半導体製造装置の素材として有効です。また、高い機械的強度や耐薬品性を保ちながら導電性能を発揮するため、特殊環境下での利用にも適しています。

その他のグレード

PEEKのその他のグレードには、強化グレード(ガラス繊維強化グレード、炭素繊維強化グレード)や難燃グレード、帯電防止グレード、医療グレードなどがあります。それぞれ、グレード名に応じた用途で採用されており、PEEKの活用範囲を大きく広げています。

PEEKの特徴

PEEKは高い耐熱性、優れた化学的耐性、強度と剛性を兼ね備えた高性能樹脂です。また、切削加工や射出成形に対応できる加工性の高さも特徴です。

耐熱性

PEEKの連続使用温度は約250℃にも達し、プラスチックの中でも高い耐熱性を持っています。高温環境下で使用される部品に最適で、航空機や自動車のエンジン部品、産業機械の高温部位でも強度を維持することが可能です。また、熱による寸法変化が少ないため、精密性が求められる用途にも適しています。

耐薬品性

PEEKは、酸やアルカリ、溶剤、油脂など幅広い化学物質に対して優れた耐性を示します。腐食や劣化のリスクが低いため、化学工場や医療機器などの過酷な化学環境下での長期使用が可能です。高温水蒸気にさらされても、加水分解を起こしません。

強度と剛性

PEEKは金属に匹敵するほどの強度と剛性を持ち、軽量でありながら高い機械的特性を発揮します。これにより、自動車部品や航空宇宙機器、産業機械の高負荷部品として広く使用されています。また、耐衝撃性にも優れており、反復的なストレスに強い素材です。軽量化が求められる用途において、PEEKは理想的な選択肢といえます。

加工性

PEEKは、切削加工と射出成形のどちらにも対応できます。高い精度で複雑な形状を製造したい場合には切削加工が最適です。また、大量生産が必要な場合に、射出成形を選択できるのもPEEKの強みといえるでしょう。

PEEKの弱点

PEEKは優れた特性を持つ一方で、コストが高いことや加工が難しいといった弱点もあります。これらの点を考慮し、用途に応じた適切な選定が重要です。

高コスト

PEEKは高性能樹脂であるため、一般的な樹脂と比較して製造コストも高いです。そのため、低価格製品や大量生産品には採用が難しい側面があります。しかし、耐久性が非常に優れているため、メンテナンスや交換まで考慮すると長期的にはコスト削減に寄与するケースも少なくありません。PEEKを選定する際は、用途や必要性能を十分に検討し、費用対効果を見極めることが重要です。

難加工性

PEEKは高い強度や耐熱性を持つことから、加工が非常に難しい素材です。PEEKを切削加工する際は、高品質な刃物と精密な加工技術が求められます。射出成形においても、一般的なプラスチックより成形温度が高温になるため、成形条件の最適化が難しい場合があります。PEEK加工の課題を解決するには、経験豊富な専門業者を見つけることが重要です。

PEEKの用途

高性能素材であるPEEKは、多岐にわたる分野で活用されています。以下、主な分野ごとに用途を紹介します。

航空宇宙分野

PEEKの耐熱性と軽量性を活かし、航空機のエンジン部品や飛行制御コンポーネント、内装材に使用されています。また、耐薬品性も高いため、燃料系部品や配管部品にも適しています。

自動車分野

高温環境に耐え、摩擦や摩耗に強いPEEKは、自動車のギア、ベアリング、シール、ワッシャー、クラッチリングなどに用いられます。燃費向上のための軽量化素材としても、PEEKは有効な素材です。

医療分野

PEEKは耐熱性と生体適合性が高いため、内視鏡やインプラント、カテーテル部品といった医療用にも有用です。耐スチーム性があり、滅菌が可能な点も医療用途に適しています。

電子・半導体分野

耐熱性と絶縁性に優れたPEEKは、コネクタ、絶縁部品、半導体製造装置のパーツとして利用されています。導電グレードを使用することで、静電気対策部品としても役立ちます。

その他の産業分野

化学プラントや食品加工機械の部品としても、腐食に強いPEEKが選ばれています。摺動部品や高負荷のかかる部品などにも、適したグレードが用意されています。

PEEK切削加工の注意点

PEEKの切削加工は高い精度を求められるため、いくつかの注意点があります。以下に、重要なポイントを解説します。

刃物の選定

PEEKは硬度が非常に高いため、一般的なプラスチック用の工具では切削できません。耐摩耗性に優れた超硬工具やダイヤモンド工具の使用が推奨されます。

加工速度と条件

PEEKの切削加工では、適切な加工速度と送り速度を設定することが重要です。高速加工では工具が過熱しやすく、低速加工では加工面が粗くなる可能性があるため、バランスを取った設定が求められます。

温度管理

切削中の発熱を抑えるために、適切な冷却剤の使用が必要です。熱を放出しにくいPEEKは高温になると変形や割れが発生する可能性があり、加工精度への影響が懸念されます。

熱処理

必要に応じて熱処理(アニール処理)をおこないます。熱処理によって応力を軽減し、変形や割れを防ぐことが可能です。

切りくずの処理

切削加工時に発生する糸状の切りくずを除去することも重要です。作業効率を低下させるだけでなく、加工面の精度や作業環境に悪影響を及ぼす可能性があります。

これらの注意点を守ることで、PEEKの優れた特性を損なうことなく、高品質な加工を実現することができます。